| |

联 系 方 式 |

电 话: |

0371-66559606 |

手 机: |

13838271516 |

|

|

PAC产品系列 |

|

|

|

絮凝体形成过程中的动力学 |

- 胶体或微粒形成絮体的主要原因是受颗粒间表面力等方面的作用,而水动力学条件则是使絮体得以形成的主要因素。在一定的条件下,絮体的长大与破裂几乎是同时发生的。在湍流场中,这种动态平衡表现得更加突出。

当水动力学引起的压差力、剪切力及絮体与障碍物的碰撞作用力超过絮体的强度时,絮体即被破坏。絮体的大小、形状及密度对絮体的破坏也有重要影响。

- 絮体强度

实验表明,对于絮凝体,紧密的小聚团比琉松的大聚团更能承受水的作用力;絮体的结构与絮体的强度存在着某种内在联系。假设絮体为球形,托马斯从分析简单流中球体应力出发,推导出絮体的抗剪强度公式为:τy=aFncdp

式中,dp为原始胶体或微粒直径;nc为单颗粒厚度的絮体在单位面积内原始颗粒间的接触数目;a为常数,通常其范围为1/2-1/3; F为胶体或微粒间作用力,假定此作用力为van der Waals引力,则可用Hamaker表达式表示:F=Adp/24H2

式中,A为Hamaker常数;H为微粒间距离。

弗思(Firth)与亨特(Hunter)在提出絮体的弹性模型时,给出胶体或微粒间最大抗剪力为:F=Adp/24H2+1/2B(H1)dpξ2

式中,ξ为Zeta电位;B(H1)为介电常数、电解质浓度和粒间距离H的函数,B(H1)=G'(ekH)。

郎夫(Rumpf)等人认为,球形胶体或微粒(dp)形成的各向同性絮体,其抗剪切强度应为:σF=9/8(1-pf/pf)F/d2p

式中,pf为孔隙度,pf=pp-pf/pp-pw

由此,可根据絮体强度B等于其抗剪切强度与接触面积An的乘积,可求得絮体强度B为:B=σFA�

通过实验得到B=σF·d1f.4·const

式中,df为絮体直径;σF为絮体的抗剪应力。

- 絮体破坏的动力学方程

(1)动力破碎机理

在絮凝聚团过程中,絮体一旦形成并长大到一定尺寸后,便开始发生在搅拌作用下被破坏的反过程。因此,在一定的水动力学条件下絮体的生成、长大与絮体的破坏处于动力学平衡状态中。这种速度方程为:dNa/dt=-kN2a+βNb

式中,Na,Nb分别是粒度为dAf,dBf的絮体的数量浓度;A,B分别代表变形破坏后生成的小絮体和变形前大絮体;k为daf小絮体碰撞后生成大絮体的速度常数;引入Camp-Stein公式,则k可表示为:k=3/4d3faG

絮体在湍流中的破坏机制主要是絮体两边的瞬时脉动压差所致,即破碎破坏。式(dNa/dt=-kN2a+βNb)右端第二项βNb中,Nb是指超过絮体破坏极限粒度dmax的大絮体数量,而β是絮团dfb被破坏生成粒度为daf小絮体的速率常数。

根据托马斯的理论,在惯性区中大絮体碎裂破坏速率表达式为:dNb/dt=-fλNb

式中,NB为大絮体数目;fλ为旋涡频率,托马斯认为,旋涡频率就是絮体破坏频率。

已知fλ=al/2ε1/3λ2/3

式中,a为惯性区的湍流水均方速度常数;λ为旋涡尺度。

则絮体过程的动力学方程为:dNa/dt=-3/4d3faGN2a+(a1/2ε1/3/λ2/3)Nb

需要强调指出,Nb为超过絮体最大粒度dmax的大絮体数目。对于df<dmax的絮体,一般不发生碎裂破坏。显然,当絮体尚未长大到dmax时,Nb=0,此时,絮体速率方程变为:dNa/dt=-kN2a

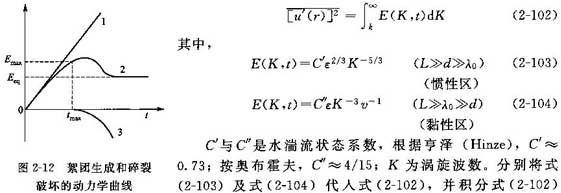

图2-12是这种机理的动力学过程示意。在图中,曲线1为dN/dt=-kN2,曲线2为dN/dt=-kN2+βNb,曲线3为dN/dt=-βNb。

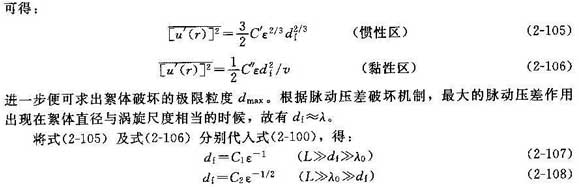

托马斯进一步指出,当脉动压差作用力P'与絮体抗剪强度τy平衡时,得:P'=0.7pu-'2/g=τy

在絮凝搅拌槽内的大部分区域,湍流强度为:

式中,C1和C2为包含τy的常数。

(2)剥蚀破坏机理

絮体剥蚀破坏机理(erosion)认为絮体的破坏主要是由于水的作用力对絮体表面的胶体或微粒的剥蚀作用。根据实验得出原始胶体或微粒的剥蚀速率方程为:dn1/dt=k'd2fnfur/d1

式中,d1和n1分别为原始胶体或微粒的直径和浓度;df和nf分别为受剥絮体的直径和浓度;ur为水剪切速度。

原始胶体或微粒从表面剥离的速率和亚稳絮体数目(Nm)成正比,即dn1/dt=N�mN1fb

式中,fb为亚稳絮体破坏频率;N1为每次破坏剥离下来的原始胶体或微粒数。

大尺度的涡旋对亚稳絮体只产生输运作用而不产生破裂作用,比亚稳聚团小的涡旋对絮体没有显著影响;只有尺度和絮体相近的涡旋才能产生最大的表面剪切作用。这一点与托马斯的论点完全一致。

帕克等人从剥蚀模型出发,进一步应用描述胶体或微粒在湍流场中运动的BBO方程,求出絮团和水间的最大相对速度vm,并建立如下的平衡方程式:τy=kfpv2m

式中,kf为系数。

将此式代入vm的表达式,整理后得最大聚团粒度:df=C'r/ε(惯性区) df=C''r/ε1/2(黏性区)

式中,C'r和=C''r为系数。

实际上,只考虑原始胶体或微粒从絮体上的剥蚀是不够的。剪切作用同样可以产生小絮体。这些小絮体的粒度特征取决于溶液的化学特性、母体絮体的结构、絮体的桥联类型以及水力学环境。如果絮团破坏是碰撞机制则应为二级反应,然而,实验研究发现絮体的破坏速率和絮体浓度变化的级数为一级反应,从而肯定了剪切机理,即剥蚀机理。

絮团破坏速率和能耗ε存在如下关系:dN/dt=k1(up)1/2ε5/6d4/3fnt/のf

式中,dN/dt为絮体破坏速度;N是破坏产生的胶体或微粒数;df和nt分别为被剥蚀絮体的直径和浓度;のf为絮体抗剥强度;k1为常数

由式可以看到,对干任何粒度的絮体,都存在剥蚀破坏。当t趋向于0时,df趋向于dp,nf趋向于n0,则有:

- 微尺度涡旋模型

近年来,有研究将混合的流体力学与脱稳的机理相结合建立了微尺度涡旋模型,即快速混合的流体力学模型。该模型假设如下:①湍流微尺度为η的微涡旋可以看作是与直径为d1的粒子相碰撞的微粒,其直径用d2表示,即d2=η;②微涡旋的直径d2=η,可以由能量输入来计算,即η=(ε3/p)1/3,式中ε是运动黏度系数,p是单位质量流体中能量的输入和耗散;③涡旋内卷带有带正电荷的各种形态的絮凝剂碱式氯化铝离子或微小固体。微尺度涡旋理论模型如图2-13所示。

按照η对d1的相对比值可将模型做进一步划分,当胶体微粒(d1)小于涡旋的微尺度(η或d2)时,出现黏性区,这种情况发生于能量耗散较低的条件下,在图2-13左上方。当胶体微粒大于涡旋微尺度时,属于惰性区。理论指出,在黏性区当涡旋的微尺度为胶体直径的两倍时,脱稳速度达到最小,对于惰性区,脱稳速度的极小值出现于涡旋微尺度为胶体直径的1.33倍时。由于湍流场具有连续的涡旋尺寸,而η只是一个特殊尺寸,所以在η>d1的范围内求得一个惰性区的极小值并不能有损模型的结论。因此,对于电中和脱稳,快速混合应当能避免η约为d1的1.33-2.0倍的湍流混合条件。同多年来设计工作的实际经验结合起来可以指出,反混式反应器的平均速度梯度的推荐值为700-1000s-1。如果应用单向式混合器,平均速度梯度的推荐值为3000-5000s-1。为获得有效的电中和脱稳,1500-3000s-1的范围应予以避免。

在利用有机聚合物絮凝剂使颗粒脱稳时,其原理有电中和及粒间絮桥。对于有机聚合物,由于不存在无机金属絮凝情况下所发生的吸附和沉淀之间的竞争反应,因此高强度的混合并非必需,强度过高反而会导致絮体破碎。低相对分子质量阳离子聚合物的快速混合标准是平均速度梯度为400-800s-1,有研究者曾提出,相应的混合时间为60s(G=400s-1)到30s(G=800s-1)之间,因此GT值处在15000-30000之间。在某些情况下,这样的混合强度会导致絮体过分破碎,这应当用絮体的显微分析以絮体的破碎作为一个重要的限制标准。

- 巩义市泰和水处理材料有限公司专业生产聚合氯化铝、碱式氯化铝、硫酸铝、硫酸亚铁、聚合氯化铝铁、三氯化铁、硫酸铁、各种无机盐类絮凝剂、无机铁盐、铝盐、助凝剂聚丙烯酰胺等净水药剂的专业厂家。

|

|

|

|