采用氢氧化铝制取的聚合氯化铝方法与钙粉矾土生产聚合氯化铝的方法相比具有下列的优点:

- 成品质量高,经过化验,既不含氟和汞元素,而且主要杂质如铅、锰等含量也远远低于用其他方法生产的产品。

- 原料来源广。

- 工艺流程简单,便于操作,不需要添置特殊设备,便于扩大生产。

- 生产过程对周围环境并不造成污染,根据环境保护主管部门的测定,化工厂周围氯气的浓度平均为0.00085mg/m2,低于企业设计卫生标准(TJ36-79)中的规定值。

氢氧化铝制取工艺简介

目前聚合氯化铝广泛用作作无毒的絮凝剂,在它的制取方面,主要采用热解法或化学法,大致是以铝土矿或高岭土为原科,其流程中都经过了中间产品--氢氧化铝或铝的其他盐类--更换,热后加入CaCO3或Ca(OH)2,其目的都是为了中和游离的Cl-,从而提高产品的pH值和盐基度,从它们的反应物配比来看,为了强化反应的目的,都采用过量配酸的措施,这样导致产品的pH值很低和B%很低的主要原因。

又如国内某厂,以铝土矿为原料,先在矿石中添加H2SO4,使矿石中的氧化铝水合物成为酸式盐,再添加碳酸铵除硫,使酸式盐还原成为Al(OH)3,然后再加入盐酸进行反应,加入CaCO3进行调配,要通过比较复杂的工艺流程才得到产品,而且过程中由于添加物较多,产品中的SO4-,氨性氮元素,Fe等含量偏高,因此在以铝灰为原料生产聚合氯化铝的流程中,盐基度常偏低,而且元素氟的含量也偏高,

在使用上受到限制。

聚合氯化铝是介于AlCl3·6H2O和Al(OH)3中间的高分子化合物,由于烘干条件较难,所以通常都以液体产品供应,其浓度低,使用量又较大,运输费用也高。

综上所述,无论是热解法还是化学法,其生产流程长而繁复,使产量受一定限制,因而成本偏高,而以铝灰为原料生产碱式氯化铝的方法,其流程虽简单,成本中等,然而其原料有限,也不能转入大规模生产,尤其是含氟量偏高,使它在饮用水的净化中受到了限制。本方法的目的是要提供一种以氢氧化铝为原料直接制取聚合氯化铝的简易工艺方法,其流程简单,既能克服上述的缺点,制成的成品质量高,不含氟和汞等元素,其杂质Pb、Mn等也远低于用其他方法制取的产品。

氢氧化铝生产工艺详解

本生产工艺的目的可以通过下式的措施来实现,首先以当地铝厂生产的氢氧化铝为原料,其Al2O3含量大于64%,另外使用浓度为26%的工业盐酸,两者以正常比例溶入烧杯中,加热到100℃,搅拌一个小时,然后把生成物静置,使它沉淀分离,分离后的余液在150~200℃温度下进行烘干,得到黄色粉末,其质量可参看附表1,试验结果表明,用HCl和氢氧化铝直接化学反应可以制取聚合氯化铝,只是产品的Al2O3含量和盐基度还有待改进,于是进一步又在常压下对改变配比作了试验,根据过量配酸,即是按理论值的105~115%配入HCl进行反应,或者过量配Al(OH)3,也就是保持HCl配入量不变的情况下,按理论值的102~115%配入Al(OH)3其对比试验结果(液体)可参见附表2,从表2可以看出,增加Al(OH)3的配入量,使Al2O3的含量增加达到产品标正的要求,而且B%也有一定的上升。

接着又作了加压提高温度以及使用催化剂的试验,聚合氯化铝的化学反应是一个吸热反应,提高温度肯定可以加快化学反应速度,可是却会造成反应物HCl大量的挥发,但在密闭压力容器内进一步增压提高温度,在2-7Kgf/cm2压力下进行了对比试验,并添加适量催化剂(聚合氯化铝)其结果可参见附表3。从附表3可知,反应釜压力对产品中Al2O3含量的影响较小,但对盐基度提高却非常重要,尤其加入催化剂使盐基度和Al2O3含量均大幅度上升。

附表1、在常压下聚合氯化铝的试验结果。

附表2、关于过量配酸和过量配Al(OH)3对比的试验结果。

附表3、加压提温试验及添加催化剂的试验结果。

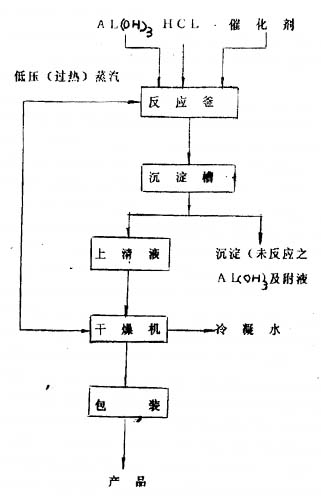

附图、聚合氯化铝的工艺流程。

在试验过程中采用3台盐酸贮槽,其规格为φ3*3M,有效容积10m3,由陶瓷酸把贮槽中的盐酸输送到反应釜中,反应釜耐酸,其内衬是搪瓷,容积是2m2,在反应釜中把Al(OH)3、He和催化剂(返回的聚合氯化铝)一同搅拌均匀,搅拌速度为120转/分,试验时也采用三台反应釜,同时通入低压过热蒸汽,反应的蒸汽压力为2.0-8.0Kgf/cm2,反应时间为6-8小时,在配料方面,A(OH)3允许过量2-15%,反应以后。

然后进入2台容积为3m3,规格为2.0*1.0*15M的沉淀池进行沉淀8-16小时,液体的聚合氯化铝送入干燥机中干燥;2台干燥机,其有效干燥面积各为1.9m2,规格为φ730*830mm,采用间接加热,另两台是φ1.3*1.5m,有效干燥面积是4m 。

。

由于聚合氯化铝是介于Al3·6H2O和Al(OH)3中间的一种高分子化合物;当反应温度发生变化时,其化学反应也会发生变化,因此选择合适的烘干设备和烘干介质是关键,不容忽视,为此我们又改进了干燥机的结构,采用过热蒸汽为热源,使温度均匀分布和稳定,对刮刀材质作了选择,蒸汽运行方向,冷凝水的排放也作了改进,终于制成了适用的烘干机;对聚合氯化铝的生产提供了可靠的保证,经过干燥以后最后获得合适的固体聚合氯化铝。

氢氧化铝生产PAC工艺实施例:

按生产1吨固体聚合氯化铝为准,根据生产经验,在反应釜中机械损失为0.5%,沉淀分离的损失为1.5%,Al(OH)3含水量为5%,沉淀后返回反应釜的Al(OH)3量为5%,在聚合氯化铝中Al2O3的含量为30.5%。

配料计算为,第一次配入Al(OH)3为532.69Kg,以后只需配入506.19Kg,因为有20.5Kg左右沉淀分离返回反应釜的量,按N=3计算(即B%为50%)成品的分子式应为Al2(OH)3Cl3由2Al(OH)3+3HCl→←Al2(OH)3Cl3+3H2O则纯盐酸的配入量应为354.98Kg。如盐酸的浓度为25%,则应配入1365.32Kg,按上述配比加料,按上述方法就可获得1吨的产品。

氢氧化铝生产PAC附表及说明书附图

一种由氢氧化铝制取聚合氯化铝PAC的方法,其特征在于使38~40%氢氧化铝和62~60%工业盐酸在反应釜中混和,再添入适量催化剂(聚合氯化铝返回),搅和均匀,其搅拌速度为120转/分,再通入低压过热蒸汽,蒸汽压力为2-8、0kg(f)/cm2,反应时间为6~8小时,然后送入沉淀槽中沉淀8~16小时,使液体的聚合氯化铝送入干燥机中干燥,其未发生反应的残余物仍返回反应釜,而液体聚合氯化铝进入干燥机中,通过热蒸汽,最后可得固体的聚合氯化铝。它不含氟和汞,杂质Pb和锰也低于用其他方法的制品,本产品适用于作为饮用水用的PAC絮凝剂,净化率高。

附表1

| 试验次序 |

分析物名称 |

AlO% |

B% |

| 1 |

液体 |

11.05 |

16.5 |

| 2 |

液体 |

10.95 |

14.32 |

| 3 |

固体 |

29.2 |

20.1 |

| 4 |

液体 |

9.89 |

13.5 |

| 5 |

液体 |

10.5 |

13.0 |

| 6 |

液体 |

10.2 |

14.1 |

| 7 |

液体 |

10.0 |

14.1 |

| 8 |

液体 |

11.0 |

15.25 |

| 9 |

液体 |

10.8 |

14.8 |

附表2

| 过量配酸 |

AlO% |

B% |

比重 |

| 11.69 |

16.6 |

1.30 |

| 11.85 |

17.50 |

1.27 |

| 11.17 |

16.78 |

1.28 |

| 10.95 |

14.38 |

1.26 |

| 过量配Al(OH) |

13.55 |

25.02 |

1.31 |

| 14.2 |

26.33 |

1.32 |

| 13.9 |

27.1 |

1.315 |

| 14.01 |

26.52 |

1.33 |

附表3

| 加压提温 |

AlO% |

B% |

比重 |

反应时间 |

| 15.83 |

36.76 |

1.33 |

4小时 |

| 16.99 |

39.49 |

1.39 |

7小时 |

| 19.83 |

41.47 |

1.345 |

6小时 |

加压体温及

添加催化剂 |

19.39 |

48.27 |

1.39 |

4小时 |

| 19.89 |

47.5 |

1.4 |

6小时 |

| 20.38 |

47.34 |

1.39 |

6小时 |

| 18.71 |

42.76 |

1.395 |

6小时 |

- 巩义市泰和水处理材料有限公司专业聚合氯化铝、聚合氯化铝铁、碱式氯化铝、硫酸铝、硫酸亚铁、三氯化铁、硫酸铁、各种无机盐类絮凝剂、无机铁盐、铝盐、助凝剂聚丙烯酰胺等净水药剂的专业厂家。